Pereosnastka.ru

Обработка дерева и металла

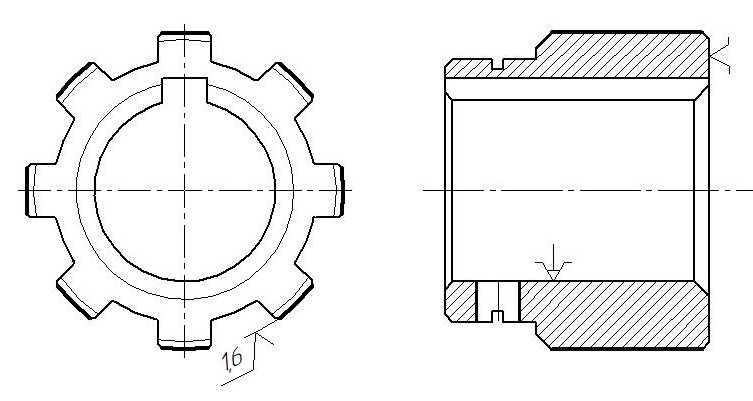

Втулки — детали, часто встречающиеся в машинах. Они характеризуются наличием отверстия и требованием соосности наружной и внутренней поверхностей.

Как видно на чертеже детали, наружная поверхность 045 должна быть концентрична отверстию 25 (допускаемое биение 0,05 мм). Это условие выполняется благодаря тому, что наружная поверхность и отверстие обрабатывается от одной базы, т. е. при одном и том же закреплении прутка в патроне.

Технологический процесс изготовления втулки в условиях единичного производства выполняется в одну операцию, которая состоит из двух установов: в установе А заготовку обрабатывают со стороны меньшего диаметра (обтачивание наружной поверхности, сверление и растачивание отверстия); в установе Б деталь закрепляют за проточенную поверхность 045, подрезают торец со стороны буртика и снимают фаску.

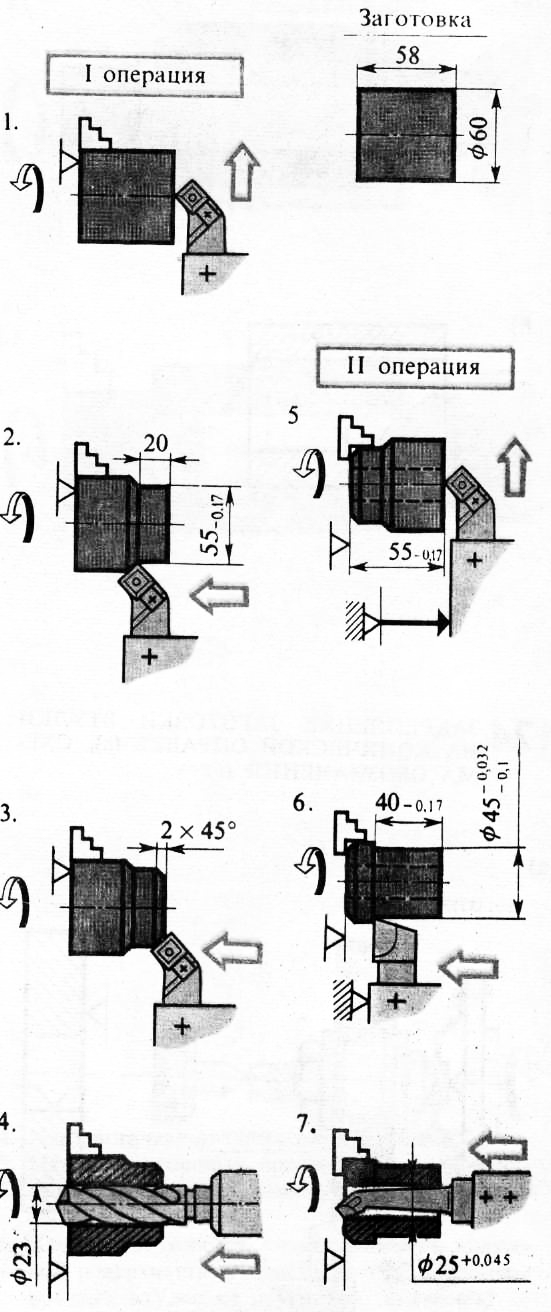

В условиях серийного производства такую втулку целесообразно изготовлять из штучных заготовок, предварительно отрезанных от прутка. Технологический процесс расчленяется на две операции (токарные): обработку с одной стороны со сверлением отверстия, затем обработку другой стороны с закреплением за обточенную в первой операции чистовую базу ср 45 (рис. 1). Линейные размеры 55 и 40 обеспечиваются при помощи упора.

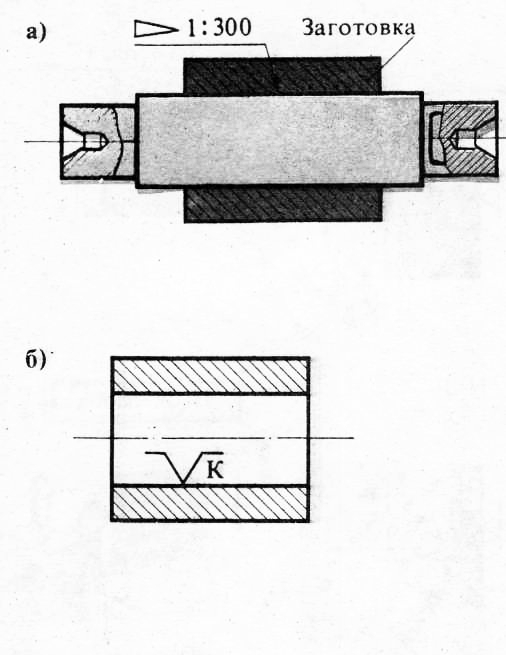

Во многих случаях заготовки типа втулок обрабатывают с базированием по отверстию на оправке. Оправка — это стержень, наружный диаметр которого соответствует диаметру базового отверстия заготовки (детали). Оправка обеспечивает точное центрование втулки по отверстию, быстрое и надежное ее закрепление.

Простейшая оправка — коническая. Заготовка заклинивается на ней легким постукиванием по торцу. Базирование по отверстию осуществляют также при помощи гладкой цилиндрической оправки—заготовку зажимают гайкой.

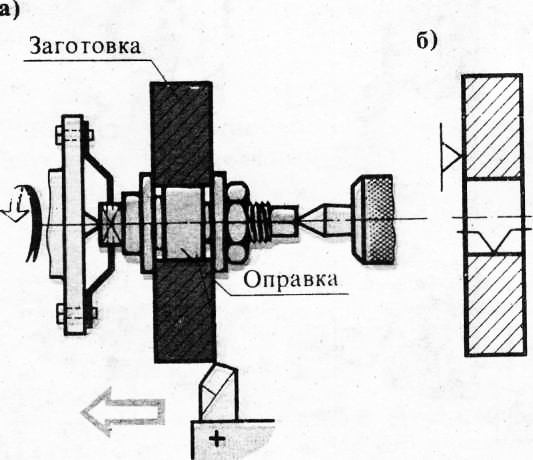

На рис. 3,а,б показаны несложные конструкции цанговых разжимных оправок; с разрезной стальной закаленной цангой и цельная чугунная оправка. Заготовку на цанговой оправке закрепляют завертыванием в цангу конического стержня: цанга, разжимаясь, центрирует и закрепляет заготовку.

Ниже приведен технологический процесс получения детали «втулка с канавкой» из трубчатой заготовки с применением разжимной цанговой оправки. В первой операции предусмотрено: подрезание торца и обработка отверстия 32А. Во второй операции заготовка базируется по отверстию 32А на разжимной цанговой оправке. Здесь предусмотрено четыре перехода: обтачивание наружной поверхности й 60Х3, подрезание второго торца в размер 80 мм, протачивание канавки шириной 8 мм и снятие фаски шириной 15 мм под углом 15°. Установка на оправке обеспечивает соблюдение условия соосности отверстия й 32А и наружной поверхности й 60Х3 (допустимое биение 0,03 мм).

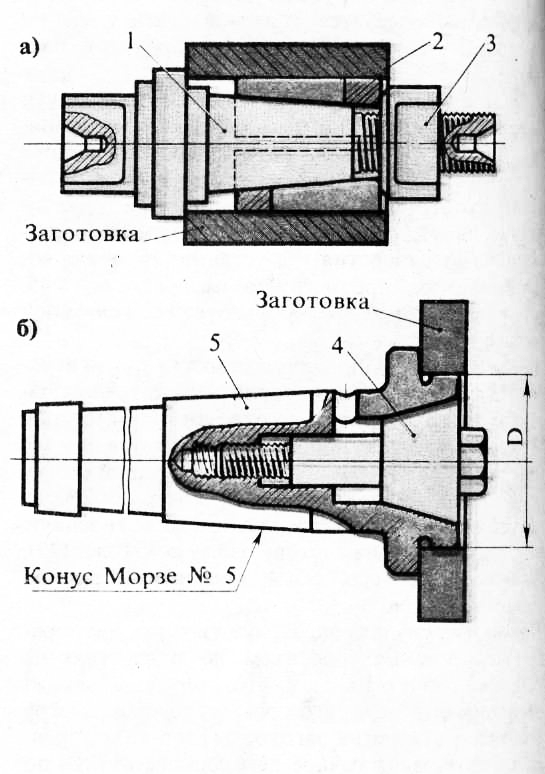

При более низких требованиях к соосности поверхностей (допускаемое биение более 0,08 мм) вторую операцию можно выполнять в поводках трения: заготовку закрепляют в грибковых центрах или на гладкой оправке с поджимом задним вращающимся центром (рис. 127, а, б).

Технологический маршрут обработки втулки

Технологический маршрут обработки втулки включает в себя следующие операции:

005 заготовительная (получают заготовку методом штамповки и производят отпуск, снимая напряжения, что облегчает последующую механическую обработку; по технологии отдела главного металлурга);

010 токарная (идет подготовка базовой поверхности);

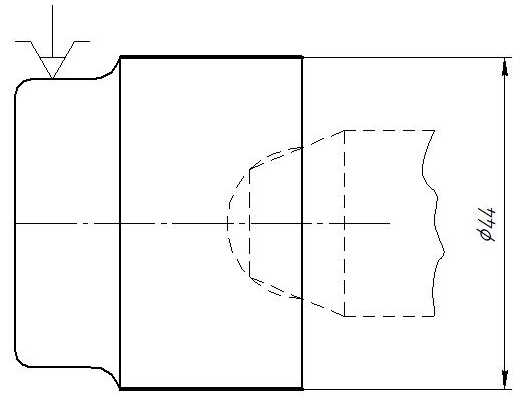

Операция осуществляется на универсальном токарном станке 1К62. Заготовка зажимается за хвостовик в 3-х кулачковом патроне (рисунок 6) и с обратной стороны поджимается специальным задним центром. Обрабатывается наибольший наружный диаметр и выдерживается размер Ø44.

Рисунок 6. Подготовка базовой поверхности

Далее токарные операции осуществляются на токарном станке с ЧПУ мод. SM-300E. Заготовка закрепляется в 3-х кулачковом пневматическом патроне ГОСТ 2578-83. Обработка заготовки осуществляется резцами, оснащенными сменными режущими пластинками из инструментального материала Т15К10. Контроль размеров производится универсальным мерительным инструментом, а особо ответственные размеры контролируются специальным инструментом. Охлаждение осуществляется эмульсией на основе НГЛ-205А (Б) ТУЗ8.101547-2004.

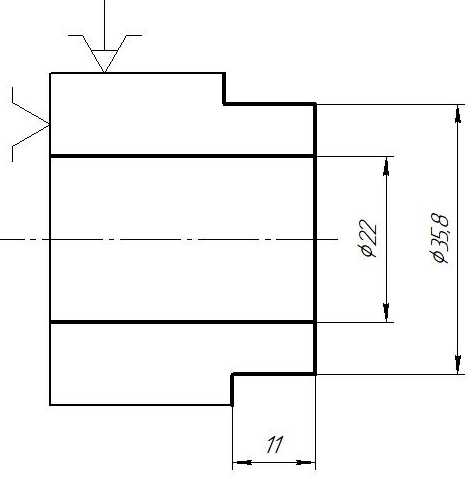

015 токарная (обрабатывается хвостовик) рисунок 7;

Заготовка зажимается за наружную, предварительно обработанную цилиндрическую поверхность и левым торцом прижимается к патрону.

На первом переходе упорным резцом осуществляется черновая обработка наружной цилиндрической поверхности и торцов буртика и хвостовика с выдерживанием размеров Ø35,8 и 11 мм.

На втором переходе сверлом сверлится внутреннее сквозное отверстие на размер Ø22 мм.

Рисунок 7. Операция 15 токарная черновая

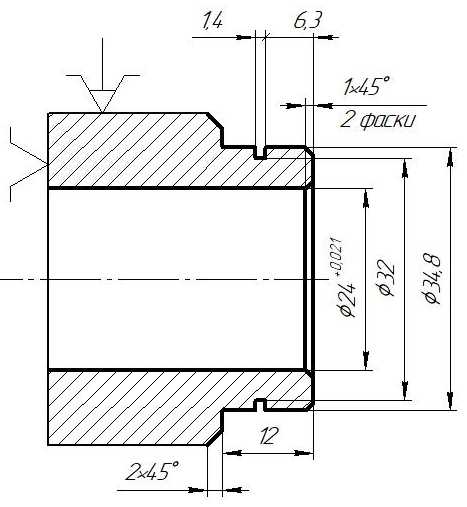

На третьем переходе (рисунок 8) упорным резцом осуществляется чистовая токарная обработка наружной цилиндрической поверхности и торцов буртика и хвостовика с выдерживанием размеров Ø34,8 и 12 мм.

На четвертом переходе выполняется черновое растачивание на размер Ø23 мм и чистовое растачивание на размер Ø24 мм

На пятом переходе выполняются 2 фаски 1х45 о на наружном диаметре хвостовика и на внутреннем диаметре отверстия.

На шестом переходе выполняется фаска 2х45 о на торцовом буртике.

Рисунок 8. Обработка хвостовика шлицевой втулки

На седьмом переходе на наружной поверхности хвостовика на расстоянии 6,3 мм от торца вытачивается канавка размером 1,4 мм с выдерживанием диаметра 32 мм.

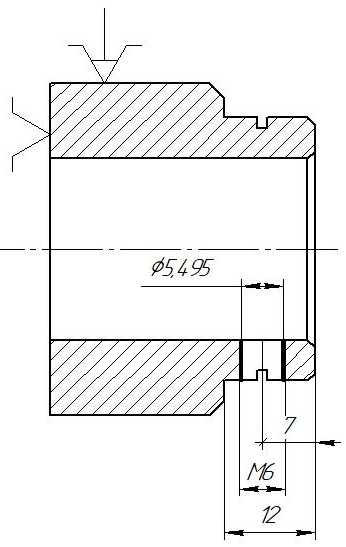

020 сверлильная (сверление отверстия) рисунок 9;

Рисунок 9. Сверление отверстия на цилиндрической поверхности

На первом переходе сверлится отверстие Ø5,495 с выдерживанием размера 7 мм.

На втором переходе метчиком нарезается метрическая резьба М6.

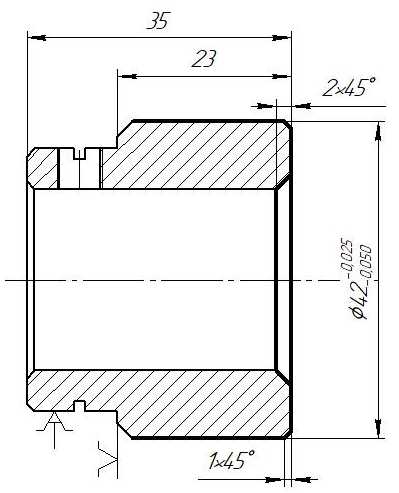

025 токарная (обрабатывается наружный диаметр детали) рисунок 10;

Рисунок 10. Обработка наружного диаметра шлицевой втулки

Заготовка закрепляется в 3-х кулачковом патроне и упирается в торец.

На первом переходе обрабатывается наружный диаметр на размер Ø42.

На втором переходе обрабатывается торец и выдерживаются размеры 23 мм и 35 мм.

На третьем переходе выполняются 2 фаски на наружном диаметре 1х45 о и на внутреннем отверстии 2х45 о .

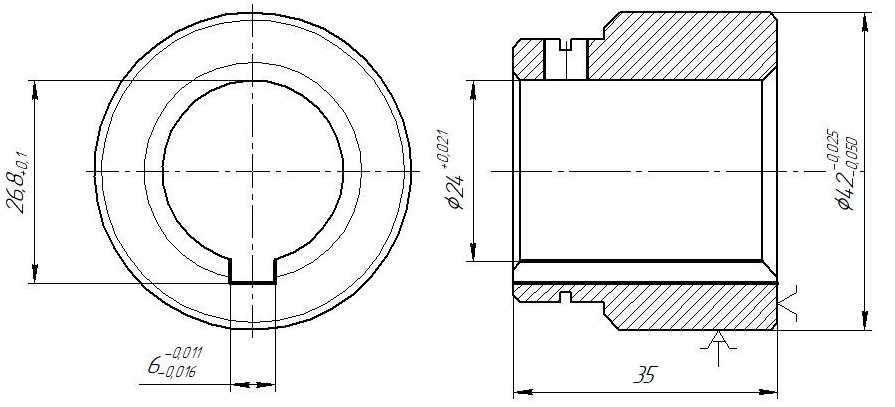

030 долбежная (долбится шпоночный паз) рисунок 11;

Рисунок 11. Долбление шпоночного паза шлицевой втулки

Деталь устанавливается на правый торец детали и зажимается кулачками по диаметру 42 мм.

На переходе долбится прямоугольный паз с выдерживанием размеров шириной 6 и высотой 26,8 мм.

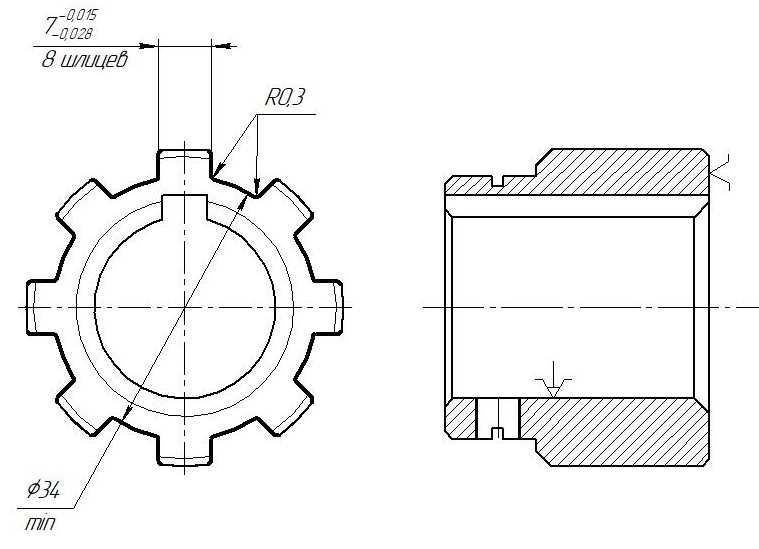

040 Фрезерная (фрезерование 8 пазов) рисунок 12;

Рисунок 12. Фрезерование 8 пазов на шлицевой втулке

Деталь устанавливается на правый торец и закрепляется кулачками по внутреннему отверстию диаметром 24 мм.

На переходе последовательно специальной дисковой фрезой фрезеруются 8 пазов, выдерживая размеры  мм, а диаметр 34 мм обеспечивается инструментом.

мм, а диаметр 34 мм обеспечивается инструментом.

045 слесарная (осуществляется на верстаке, притупляются острые кромки и снимаются заусенки);

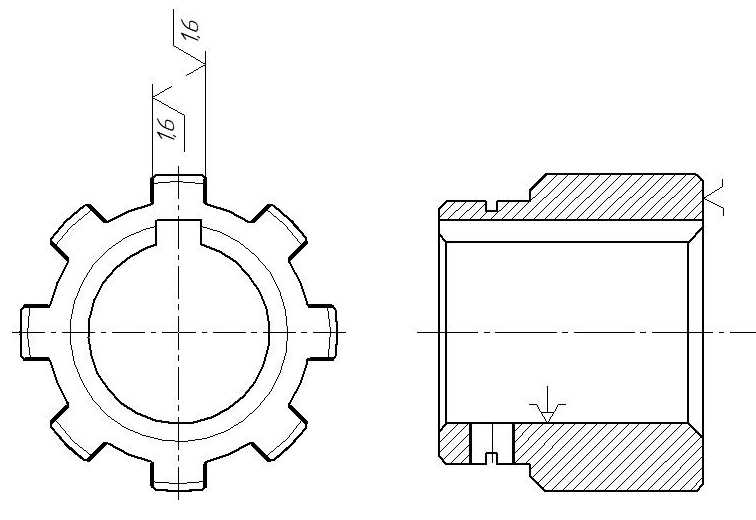

050 шлифовальная (шлифуются торцы шлицев) рисунок 13;

Рисунок 13. Шлифование торцов шлицев

055 шлифовальная (шлифуется наружная цилиндрическая поверхность) рисунок 14;

Рисунок 14. Шлифование наружной цилиндрической поверхности

060 контрольная (осуществляется полный контроль детали).

Токарная обработка втулок

Существует три основных метода выполнения токарной обработки втулок:

а) обработка наружных и внутренних поверхностей за одну установку;

б) последовательная обработка сначала наружных, а затем внутренних поверхностей с переустановкой детали;

в) последовательная обработка сначала внутренних, а затем наружных поверхностей, также с переустановкой детали.

Обработке втулок за одну установку следует отдавать предпочтение перед другими методами, т. к. обеспечивается строгая концентрация наружных и внутренних поверхностей и ее торцовых поверхностей, которые зависят только от жесткости системы СПИД. Это легко обеспечивается при изготовлении детали из групповой заготовки. При изготовлении детали из штучной заготовки или сложной конфигурации необходимо применение приспособлений.

Метод последовательной обработки втулок, начиная с наружных поверхностей, состоит в том, что сначала обрабатываются наружные поверхности, которые в дальнейшем при обработке внутренних используются в качестве установочных поверхностей. Ведение обработки, начиная с наружных поверхностей, позволяет применять практически на всех токарных операциях простые и надежные зажимные приспособления:

Кулачковые патроны, цанговые патроны и т. д. Однако, если необходима высокая концентрация внутренних поверхностей к наружным, то этот метод становится неприемлем.

Метод последовательной обработки втулок, начиная с внутренних поверхностей. Сначала обрабатываются внутренние поверхности, которые, в дальнейшем, используются в качестве установочной поверхности. Метод имеет ряд преимуществ:

1.обработанное отверстие с высокой точностью обеспечивает надежное базирование при последующей обработке;

2. зажимные устройства – оправки простые и дешевые

3. жесткость инструмента, применяемого при обработке наружных поверхностей детали, установленной на оправке, достаточно велика и не выносит существенных погрешностей. Все это обеспечивает, этому методу обработки втулок, широкое распространение.

Длятокарной обработки втулок применяется оборудование:

— универсальные токарные станки;

— одношпиндельные токарно-револьверные автоматы;

— автоматы продольного точения;

— токарные прутковые автоматы;

— вертикальные токарные многошпиндельные п/а параллельного действия.

А для обработки наружных поверхностей:

— токарные многорезцовые п/а;

Для обработки втулок широко применяются две группы токарного оборудования:

— горизонтальные многошпиндельные токарные п/а в патронном исполнении

(модели 1261П, 1262П).

— вертикальные токарные многошпиндельные п/а последовательного действия

(модели 1282, 1283, 1284 и др.).

Протяжные операции

В с/х машиностроение протягивание применяется редко для изготовления валов, а в техпроцессе изготовления втулок является часто основным, а иногда даже единственным способом обработки. Протягиванием обрабатываются:

2. шпоночные пазы

3. внутренние шлицевые поверхности (иногда и наружные шлицевые поверхности)

Протягивание отверстий – наиболее производительный способ, с высокой точностью и чистотой обрабатываемых поверхностей. Протягивание отверстий выполняется на горизонтально-протяжных (модели 7510, 7520,7530 и др.) и вертикально-протяжных (7705, 77108, 77208) станках. В процессе протягивания деталь ничем не крепится, она самоустанавливается в радиальном направлении по протяжке и усилием резания прижимается к планшайбе станка. Протягивание шпоночных пазов является единственным способом их получения в крупносерийном и массовом производстве. Долбление применяется лишь в единичном и мелкосерийном производстве. Протягивание шлицевых отверстий выполняется специальными шлицевыми протяжками.

Конструктору и технологу

Меню навигации

Пользовательские ссылки

Информация о пользователе

Вы здесь » Конструктору и технологу » Советы технологам » Технологический процесс токарной обработки втулок

Технологический процесс токарной обработки втулок

Сообщений 1 страница 10 из 13

Поделиться12014-11-25 08:42:53

- Автор: ДСВ

- Администратор

- Откуда: Горький

- Зарегистрирован : 2014-11-08

- Сообщений: 1551

- Уважение: [+0/-0]

- Позитив: [+0/-0]

- Пол: Мужской

- Возраст: 33 [1989-09-18]

- Провел на форуме:

6 дней 11 часов - Последний визит:

2022-07-04 14:08:28

Технологический процесс токарной обработки втулок

Общие сведения о токарной обработке втулок. К классу втулок относятся детали со сквозным отверстием и с наружной гладкой или ступенчатой поверхностью. Втулки широко используются в машинах, Основным техническим требованием большинства втулок является концентричность наружных и внутренних поверхностей и перпендикулярность одной или обеих торцовых поверхностей втулки ее оси.

По форме втулки можно разделить на следующие четыре группы:

1) гладкие;

2) с гладким отверстием и ступенчатой наружной поверхностью;

3) с гладкой наружной поверхностью и ступенчатым отверстием;

4) со ступенчатыми отверстием и наружной поверхностью.

Втулки изготовляют из пруткового материала и заготовок, отлитых из чугуна и цветных металлов и реже кованых и штампованных. За последнее время стали применять втулки из пластмасс.

Токарная обработка гладких втулок из прутка. Рассмотрим наиболее характерные примеры обработки гладких втулок. Такие втулки диаметром до 160 — 180 мм обычно изготовляются из прутка.

Обработка единичной гладкой втулки (рис. 374, а) производится из отрезанной от прутка Ø 45 мм заготовки длиной 80 мм в патроне за одну операцию. В первой установке подрезается торцовая поверхность заготовки (рис. 374, б), затем она обтачивается на Ø 40 мм (рис., 374 в), сверлится Ø 22 мм на длине 58 мм (рис. 374, г), растачивается на Ø 24 мм на длине 56 мм (рис. 374, д) и отрезается на длину 51 мм (рис. 374, е). Во второй установке подрезается другой торец (рис. 374, ж) и выдерживается длина 50 мм.

Если наружная поверхность должна быть обработана по 3-му или 4-му классу точности, то ее необходимо обтачивать от двух до трех раз. То же относится и к отверстию. Если отверстие втулки должно быть изготовлено по 2, 2а, 3 или За классам точности, то растачивать его потребуется два-три раза. При растачивании отверстия расточным резцом достигают строгой концентричности наружной поверхности втулки к ее отверстию при обработке их с одной установки. При партии втулок 10, 20 шт. и более, т. е. при серийном производстве, такие гладкие втулки обрабатываются за несколько операций с применением упоров и лимбов. В этом случае целесообразно обрабатывать втулки из длинного прутка, если его диаметр меньше диаметра отверстия в шпинделе.

Неточное отверстие с чистотой поверхности Δ 2 — Δ 3 можно обработать сверлом. При повышенных требованиях к точности и чистоте поверхности отверстия используют расточный резец при небольшой партии втулок (5 — 10 шт.). При большой партии рекомендуется после сверла применять резец или зенкер и одну или две развертки.

Если точное отверстие втулки обрабатывается начисто одной или двумя развертками, то для получения строгой концентричности наружной поверхности к отверстию необходимо вводить дополнительное обтачивание при установке втулки на точную центровую или консольную оправку.

При чистовом обтачивании малой партии гладких втулок иногда токари применяют самоцентрирующий патрон с расточенными сырыми кулачками. Растачивают кулачки строго по наружному диаметру закрепляемой втулки. Время обработки втулки можно уменьшить, если совместить черновое обтачивание наружной поверхности со сверлением отверстия. Отрезать втулку от прутка рекомендуется отрезным резцом, установленным в заднем резцедержателе на поперечных салазках.